2階がメチャクチャ暑いので断熱する事にしました。

断熱材はスタイロフォーム(スタイロエース2)90mm厚で桁上に設置、上下から構造用合板で挟んで屋根裏へ小屋裏床としても機能するようにします。

天井とは別に断熱層を設けるため小屋裏床の方へ床下に手作りの点検口を作成します。

前回で断熱層内の金物へ結露を防止するため発泡ウレタンを充填、小屋裏床への合板を貼ろうとしましたがウレタン飛び散るし合板が浮いてしまうしさんざんでした。

しょうがないので合板を貼ってから隙間へ充填することにしました。

点検口作成

先に小屋裏床の各開口部サイズで点検口を自作します。

枠

材料の膨張や収縮、脱着の事を考えて枠は開口部の寸法より1辺およそ2mmづつ(枠より)小さくする事にしました。

底部

底部へ12mm合板を貼ります、この面が下(居室側)です。

ちなみにこの合板は開口した時の物でノコ刃で1辺当たり2mmづつ削れているので枠へピッタリフィットします。

フィッティング

場所の違う写真ですがこのようにちゃんと入るか一旦確かめて

断熱材

脱着がスムーズに行えるサイズだと確認できたら一旦外して防湿防水シートとスタイロフォーム(スタイロエース2)の端材を隙間無く詰め込んで

取り付け

再びはめる

下から見るとこんな感じです。

点検口は廊下、各居室と合計3箇所やりました。

合板再び貼る

前回の「発泡ウレタンの充填と同時に合板を貼る作戦」は失敗でした。

充填は合板を貼った後にする事にして残りの合板を貼っていきます。

現在小屋裏の気温は43.8℃ちょっとヤバ目です、さっさとやってしまおう。

そうだ!ウレタンをいつ吹くか場所によって決めよう

匙加減がちょっと分かった?ウレタンが過剰に回り込まないように注意しながら隙間にウレタンを注入してみました。

ん〜どうだろう十分に充填出来ただろうか・・・

イケそうな所は先に吹いてもいいんじゃないかと考えなおしました。

なお発泡ウレタンはかなり膨らむと分かったので、あまり吹き過ぎずビス留めに時間が掛かりそうな所は後から充填する事にして臨機応変に対応します。

こうなると命に関わる

ちなみにこのデジタル温湿度計50℃を超えると以下のような表示になります。

アナログの方も50℃の表記は無く針が湿度の20%辺りを指します。

こんな温度になってたら入っただけで危険なの分かりますけどね。

でも作業に必死で温度に気付かないとかあり得そうなので注意が必要だと思います。

この作業で死ぬのはちょっと割に合いませんです。

50℃越えは命に関わるので絶対に作業しませんが経験から45℃くらいで汗は尋常じゃ無い量出ますし、湿度が低いと少しマシなようですが休憩を頻繁にしないと思考力も著しく落ちて結構ヤバくなります。

40℃までが作業にギリギリ支障がない温度だと思いました。

治具でスピードアップ?

と思って置けば150mmピッチでビスを打てる治具とレーザー光で正確さとスピードを上げようと試みました。

小屋裏床のビス打ちはほふく前進で移動しながらの作業なので無いよりマシでしたが劇的に便利で早くなったとは言い難かったです。

まぁでも作ってよかったです。

狭くてビスが・・・

建物が傾いていて一部の母屋と合板の高さがかなり狭く

ここで何とかギリギリ打てますがもっと狭い所が残っています。

このツールすごい

そんな時にL型アダプターです。

L型アダプターというのはインパクトドライバー等の電動工具へビットの代わりにに装着し回転方向を変える事で電動工具が入らない場所にもビスが打てるという代物です。

「アネックスL型アダプター 強靭タイプAKL-600」今まで同メーカーの簡易タイプを使っていたんですが随分ギヤが摩耗していてインパクトドライバーの打撃で滑るようになってましたのでこの際新調しました。

これメチャクチャ素晴らしいです。

重いけど2方向で使えてハンマーの打撃をビスへかなりしっかり伝えてくれます。

価格は簡易タイプの倍しますが4倍は素晴らしい働きしてくれます(個人的感想)初めからこれにしておけばよかった。

こんな狭いところもビスにインパクトドライバーのパワーがしっかり伝わって打てます。

狭い所も無事合板を貼る事ができました。

全体はこんな感じです。

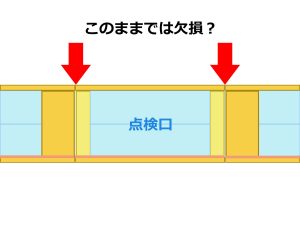

床と点検口の隙間これでいいのか?

現在点検口は断熱層同じ厚みと素材で出来ていてイメージ的には床に切り込みを入れたような感じになってます。

恒久的に容易に脱着出来ないといけないし例えば温度湿度による膨張や収縮が起こっても脱着に影響がないようにしないといけません。

そのために開口部と点検口の枠寸法は1辺につき2mm程(小さくして)マージンを取ってあります。

つまり2mmと言えど隙間があるということです。

ここに取手を付けてハイ終わりという訳にはいかなそうです。

既製品ならこのような点は製造時に当然考慮され問題は無いと思いますがこれは自作品、しかもオール木製なので全く考慮されて(出来て)いません。

これって断熱欠損?

やはり脱着を考慮した隙間は断熱欠損しているといえるのではないかと。

欠損面積は約350mm角の点検口に周囲合計8mmの隙間で

(2mm x 4辺)x350mm = 2800㎟

じゃあこれ(T字)で断熱欠損は解決

それはダメだろという事で点検口をT字型にして枠の欠損部分を上から蓋します。

上へ合板を重ねるだけでもいいかも知れませんがこれなら断熱欠損は完全解決。

おまけに持ち上げ易くなって脱着も容易だし人が上に乗っても床が支えてくれているので万が一にも点検口が天井材へ落下しません。

床に四角い出っ張りが出来ますが問題ナシ。

防湿防水シートは切れてますけどそれはもう無理なので目を瞑ります。

T字の点検口へアップグレード

過剰かも知れませんが点検口をアップグレードします。

そのために使ったのがこの断熱材、厚みは20mmあります。

実はコレ45mm厚のスタイロエース2を購入した時に付いていた養生です。

この養生、いや養生の役目を担った断熱材?同じ工場で製造され検査で弾かれたか?で規格外になった?のではないかと勝手に推察、何なら印刷だけ変えて偶々養生用になっただけかも。

これ、スタイロエース2だよね?手触りも見た目も・・・絶対そうだよね?

というわけで、メーカーさん有り難く使わせて頂きます。

どうもありがとうございます。

20mm2層で40mm厚にして

上に貼る合板今は余りが無いのでまた今度

無いと思いますがもし、問題が出たら枠から引っこ抜いてやり直しも可能です。

点検口落下防止の胴縁も全周囲に

これを3箇所やりました。

1箇所母屋が邪魔して一体化すると脱着出来なくなるので取り急ぎ取手を付けました。

後で一体化せず分離できるパーツを作ろうと思います。

あと、方向間違えてハメたら大変なので印つけておかないと。

屋根裏の感想

2階屋根裏面積の80%ほど断熱層の小屋裏床ができました。

汗だくでほふく前進しながら体の数か所にアザを作っての作業でしたが現状で貼る事の出来る箇所は合板を貼る事が出来ました。

当初に立てた計画通りの空間になりました。

屋根裏はご覧の通り横には広いですが縦に狭いです。

写真の左下に写っているのは当方の膝で、半分寝転びながらスマホで写真撮ってます。

でも床はしっかりしていますし一番高い所は首を下げれば辛うじて座れます。

これなら全然倉庫に使えますし、屋根のメンテナンスにも十分過ぎる床です。

長居はできませんが。

エアコンでも無い限り万が一こんな所で寝たりしたら命に関わりますね。

次回はこの桁上断熱、施工途中ですが断熱効果の検証をしたいと思います。